Bomba Centrifuga:

Una bomba centrífuga es aquella máquina, también denominada bomba rotodinámica,

cuyo objetivo es convertir la energía en velocidad y posteriormente en energía

a presión. Es decir, transforman la energía mecánica en energía hidráulica. De

esta manera, puede mover el mayor volumen de líquido posible.

El funcionamiento de una bomba centrífuga es

especialmente sencillo. En primer lugar, el líquido entra por el rodete o

impulsor, donde a través de unos álabes se dirige el fluido, y gracias a la

fuerza centrífuga, se expulsa dicho líquido o fluido hacia el exterior. Una vez

en el exterior es la carcasa la encargada de recogerlo.

Una bomba hidráulica genera un caudal volumétrico (pero

no genera presión). El caudal volumétrico generado por la bomba (expresado en

l/min) depende del volumen expulsado por cada giro y por las revoluciones de la

bomba.

Para nuestro

sistema debemos identificar el tipo de bomba que vayamos a emplear. Para elegir

estos elementos debemos tener en cuenta ciertas clasificaciones.

·

La

dirección del flujo: Axiales, mixtas, radiales.

·

La

posición del eje: Horizontales, verticales, inclinadas.

·

Número

de etapas: Etapa simple, multietapa.

·

Tipo

de succión: Simple y doble.

·

Tipo

de difusor: Voluta, circular y alabes fijos.

Número de

arranques del motor eléctrico

El número

máximo de arranque del motor eléctrico por unidad de tiempo depende del tamaño

de la instalación y de la potencia demandada por las bombas. Para efectos de

cálculos, utilizaremos los valores mostrados en la tabla 1.

Tabla 1. Tamaño y potencia de una

bomba.

|

|

Tamaño de la

instalación

Potencia del

motor eléctrico

|

Máximo

número de arranques/hora

|

Pequeña

|

15 a 30

|

Mediana

|

8 a12

|

Grande

|

6 a 8

|

Fuente: Autores

La bomba se

debe seleccionar para trabajar en contra de una carga por lo menos igual a la

presión máxima del tanque hidroneumático. Para nuestro sistema estaremos usando

una bomba grande 6” > de succión: 75% - 80%

PLC: De

acuerdo con la definición de la NEMA (National Electrical Manufacturers

Association) un PLC es: “Un aparato electrónico operado digitalmente, que usa

una memoria programable para el almacenamiento interno de instrucciones para

implementar funciones específicas, tales como lógica, secuenciación, registro y

control de tiempos, conteo y operaciones aritméticas para controlar, a través

de módulos de entrada/salida digitales (ON/OFF) o analógicos (1-5 VDC, 4-20 mA,

etc.), varios tipos de máquinas o procesos”.

Dentro de las ventajas que estos equipos poseen se encuentran que, gracias a ellos, es posible realizar operaciones en tiempo real, debido a su disminuido tiempo de reacción. Además, son dispositivos que se adaptan Controladores Lógicos Programables (PLCs) fácilmente a nuevas tareas debido a su flexibilidad a la hora de programarlos, reduciendo así los costos adicionales a la hora de elaborar proyectos. Permiten también una comunicación inmediata con otro tipo de controladores y ordenadores e incluso permiten realizar las operaciones en red. (UNED, s. f.)

Sensor de Nivel Tipo Radar : funciona con pulsos de radar de alta frecuencia emitidos por una antena y reflejados por la superficie del producto debido a un cambio del valor de la constante dieléctrica relativa. El Time-of-Flight del pulso de radar reflejado es directamente proporcional a la distancia recorrida. Si la geometría del depósito es conocida, el nivel se puede calcular a partir de esta variable.

Ventajas

• Medición sin contacto ni mantenimiento

• Insensible a propiedades del producto como la densidad y la conductividad, en sólidos granulados también insensible al ruido de llenado y el polvo

• Rango de medición de ajuste libre

• Para altas temperaturas de hasta +450 °C/+842 °F

Transductor de Presión: Los transmisores de presión son en realidad sensores de presión. Otras denominaciones como transductores de presión, son también admitidas, pero se debe tener cuidado con este aspecto porque algunos fabricantes denominan transductor de presión a los equipos que envían señales en voltios y no en mAmp.

El valor eléctrico más frecuente en este tipo de equipos es de 4 a 20 mAmp, usando un cable de dos hilos como el que figura en la fotografía de la empresa Endress + Hauser.

Aunque la señal más usada es en mAmp, también se pueden encontrar aplicaciones que trabajan con señales en voltios. Las más frecuentes son de 1-5 voltios ó 0-10 voltios con cables de 3 hilos, pero también se utilizan 0-100 milivoltios con cables de 4 hilos.

Tableros de

Control: Los tableros de automatización y control eléctricos son paneles

donde se encuentran instrumentos para la conexión, control, maniobra,

protección, medida, señalización y distribución, todos estos pequeños

dispositivos que integran el tablero eléctrico permiten que una instalación

eléctrica funcione correctamente. Su función es albergar diferentes

dispositivos eléctricos, electrónicos, etc. que gobiernen la lógica y energicen

cargas, tales como motores, generadores, máquinas de procesos, etc., o sea,

todo aquello que necesite la industria para controlar el funcionamiento de las

máquinas.(Instrumentacionycontrol.net,

s. f.)

Es importante destacar las ventajas y desventajas, para

poder compararla con otras alternativas.

Ventajas

·

La totalidad de sus componentes se pueden

adquirir rápidamente.

·

Su estudio, fabricación e instalación es muy

difundido desde hace décadas.

·

La adaptación de los responsables del

mantenimiento es rápida, debido a que todo es conocido.

·

No existen inconvenientes en cuanto al lugar de

su instalación, ya que todos los equipos son de ambientes industriales, salvo

en aquellas zonas donde puedan existir fugas de gases explosivos.

Desventajas

·

El costo de estos tableros es alto,

incrementándose de acuerdo al tamaño del proceso a automatizar.

·

Requiere mantenimiento periódico, debido a que

gran parte de sus componentes están constituidos por piezas móviles sujetos a

desgaste.

·

No son versátiles, solamente se les pueden

utilizar para una determinada aplicación.

Uniones : las

uniones son el punto de mayor responsabilidad de la canalización, ya que

provocan una discontinuidad, bien sea por el cambio de dirección, acoplamiento

de un componente de la instalación, unión entre tubos de distinto material,

etc… por lo tanto en la elección de las mimas se habrá de tener en cuenta

diferentes factores, para evitar que se origine un aumento desproporcionado de

la pérdida de carga, pérdida de estanqueidad, peligro de corrosión, creación de

pila galvánica con el fin de obtener el éxito en la instalación. Ante todo,

dado que la unión se realizará entre tramos de tuberías de un cierto material,

se habrá de considerar en primer lugar las recomendaciones de los fabricantes. (Manual

para el diseño de una red hidráulica de climatización, s. f.)

Las uniones pueden clasificarse en seis grandes grupos:

1. Uniones mediante bridas.

2. Unión mediante sistemas roscados

3. Unión soldada.

4. Uniónes por termofusión.

5. Unión

push-fitting.

6. Unión

press-fitting

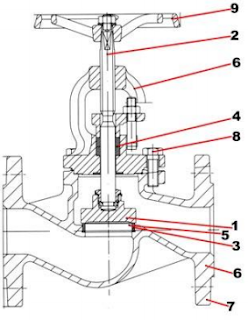

1. Obturador: También denominado disco en caso de parte

metálica, es la pieza que realiza la interrupción física del fluido.

2. Eje: También llamado husillo, es la parte que conduce

y fija el obturador.

3. Asiento: Parte de la válvula donde se realiza el

cierre por medio del contacto con el obturados.

4. Empaquetadura: Es la parte que montada alrededor del

eje metálico asegura la estanqueidad a la atmósfera del fluido.

5. Juntas de cierre: Es la parte que montada alrededor

del órgano de cierre asegura la estanqueidad perfecta del obturador.

6. Cuerpo y tapa: Partes retenedoras de presión, son el

envolvente de las partes internas de las válvulas.

7. Extremos: Parte de la válvula que permite la conexión

a la tubería, pueden ser bridados, soldados, roscados o ranurados.

8. Pernos de unión: Son los extremos que unen el cuerpo y

tapa de la válvula entre si. Para asegurar la estanqueidad atmosférica hay que

colocar juntas entre las dos superficies metálicas.

9. Accionamiento: Es el mecanismo que acciona la válvula,

en este caso un volante.

En función de su propósito de aplicación, se pueden

clasificar como:

Válvulas de aislamiento: Su misión es interrumpir el flujo de la línea de forma total y cuando sea preciso.

Válvulas de retención: Su misión es impedir que cambie el sentido del flujo.

Válvulas de regulación: Su misión es modificar el flujo en cuanto a cantidad, desviarlo, mezclarlo o accionarlo de forma automática.

Válvulas de seguridad: Utilizadas para proteger equipos y personal contra la sobre presión.

Figura 8. Válvula de Bola. Fuente: http://bibing.us.es

Cabezal descarga bridada

Figura 9. Cabezal de descarga bridado. Fuente: http://sistemas-hidroneumaticos.com/

labores de mantenimiento.

Conexiones hidráulicas

Comúnmente conocidos como conexiones hidráulicas, son los elementos que conectan el tubo o manguera hidráulica con el puerto de la máquina al que debe conectarse el tubo o manguera hidráulica, tienen dos lados diferenciados, el del tubo o manguera hidráulica que consiste en un tubo con dientes de sierra en su exterior que se inserta en la manguera hidráulica y el lado roscado que se conecta al puerto de la máquina

Las conexiones hidráulicas se pueden agrupar en dos tipos básicos, a saber, las consistentes en dos piezas, es decir la conexión y el casquillo formando una unión de la manguera entre los anillos del casquillo y los dientes de sierra de la conexión mediante compresión, y los de una pieza en los que la conexión y el casquillo constituyen una sola pieza que se comprimen hasta un diámetro predeterminado

Figura 10. Conexiones Hidráulicas.

Fuente: https://www.translinkpt.com

Tanque hidroneumático.

Los tanques hidroneumáticos son recipientes cerrados donde se acumula el agua bajo presión. Este almacenamiento da la posibilidad de disponer de la cantidad limitada de agua para distintos usos y demás aprovechamiento de fácil compresión del aire para absorber los picos oscilatorios de presión, facilitando la lectura de los controles (presostatos, transductores de presión, manómetros) Al ingresar el agua a presión dentro del tanque, el aire confinado dentro se va comprimiendo dándole lugar al liquido, esto se debe a que el aire por ser un gas tiene sus moléculas más separadas y por ello tiende a comprimirse mucho más fácilmente que el agua.Los tanques poseen una sola boca para el ingreso y egreso de agua. Otros orificios suelen utilizarse para la recuperación de la cámara de aire, controles y/o niveles.

Figura 11. Tanque Hidroneumático.

Fuente: https://www.evans.com.co/

No hay comentarios.:

Publicar un comentario